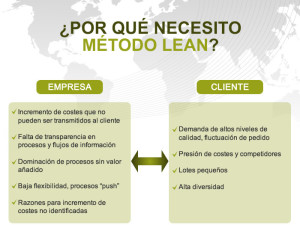

Obtener de manera pragmática (práctica y de aplicación inmediata) una reducción en gastos de operación, a través de la eliminación de los desperdicios de un proceso, que no aportan beneficios tangibles al cliente final.

El sistema se basa en la reducción de siete tipos comunes de desperdicios: sobreproducción, tiempo de espera, transporte, exceso de procesado, inventario, movimiento y defectos.

La búsqueda de rentabilidad en las empresas está impulsando la implantación de esta metodología, basada en el sistema japonés del fabricante automovilístico Toyota, y cuyos principios básicos se están convirtiendo en un estándar de procedimientos operativos en muchas empresas debido a los beneficios que aporta.

Considerado por los expertos como el sistema de fabricación del siglo XXI, al igual que el de producción en masa fue el del siglo XX, e implementado junto con un buen sistema de mejora de la gestión, los principios del Lean Manufacturing han probado un historial record de éxitos en las áreas de estrategia y gestión, que finalmente revierten en el objetivo de incrementar el valor para el usuario final.

La filosofía de «lean thinking» ha demostrado que es posible obtener las siguientes ventajas con un cambio radical en la planificación de la producción:

-

Se puede doblar la productividad en todo sistema.

-

Se puede reducir el plazo de entrega y el inventario hasta un 90 %

-

Se puede reducir a la mitad el «time to market» de nuevos productos.

-

Se puede ofrecer a un coste reducido una gran variedad de productos.

-

Se pueden reducir a la mitad los errores y el desecho en los procesos.